fabriquer le radius de touche d'une guitare?

Nous avons abordé dans l'article précédent, "Qu'est ce que le radius de touche d'une guitare", l'utilité d'un radius et ses différents types. Je vous conseille d'aller y jeter un petit coup d’œil avant de lire la suite. Dans cet article, nous allons explorer plus avant les différents modes de fabrication d'un radius. Nous allons également découvrir pourquoi la solution idéale en matière de radius de touche pour un musicien est rarement celle choisie par les fabricants...

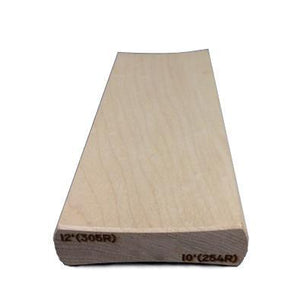

A - La cale à radius

C'est le principe le plus simple pour obtenir un radius constant (oui, oui, le plus fatiguant aussi...). Il vous suffit de prendre une cale usinée au radius voulu sur laquelle vous fixez une bande abrasive à l'aide de scotch double face que vous allez passer sur toute la longueur de la touche jusqu'à obtenir votre radius.

Ça, c'est la théorie !

Dans la pratique, même si le principe est simple, obtenir un radius correct demande de la maîtrise dans le mouvement et la pression que vous appliquez à la cale pendant le ponçage. Si vous utilisez une cale à radius courte et que vous appliquez une pression variable vous risquez de creuser localement votre touche et d'engendrer des problèmes de cordes qui frisent sur votre manche (Elle est très drôle cette expression, quand on se fait les images).

Vous pouvez vous épargner ce genre de désagréments en utilisant une cale longue. L'idéal étant que cette cale mesure au moins la longueur de votre touche. La cale reposant uniformément sur tout la longueur la touche, les risques de creux et bosses sont alors limités. Vérifiez tout au long de l'opération, à l'aide d'une règle, que votre surface de travail est bien plane. Vérifiez également, au pied à coulisse, que l'épaisseur de votre touche est constante sur toute sa longueur.

Un autre risque inhérent à l'utilisation d'une cale à radius est d'obtenir une touche en forme d’hélice (à la manière d'un manche vrillé). C'est ce qui arrive lorsque le mouvement de va et vient que vous appliquez à votre cale n'est pas parallèle à votre plan de travail. Cela résulte d'une légère torsion du poignet pendant le travail de la touche.

Pour limiter ces deux risques, je vous recommande d'utiliser des éléments de guidage (une règle de maçon en alu fait très bien l'affaire) sur lequel vous pourrez vous appuyer pour être sûr de toujours travailler parallèlement à l'axe de la touche. Vous pouvez également utiliser des butées d'épaisseur pour éviter "l'effet d'hélice".

Fabriquer un radius Constant

Après le radius plat (qui n'est autre qu'un radius constant au rayon infini) très en vogue depuis quelques siècles dans le merveilleux monde de la guitares classiques, le radius le plus simple à fabriquer est le radius de touche constant. Ce n'est pas pour rien que c'est le mode de fabrication préféré des industriels de la guitare, et ce, à bien des égards, mais nous y reviendrons plus tard...

1 - Un concept simple

Si vous vous souvenez de vos cours de géométrie (J'en vois déjà certains choper des sueurs froides à l'évocation de souvenirs douloureux), un cylindre se constitue d'un axe de rotation et d'une génératrice parallèle à celui ci à une distance r (le rayon de notre cylindre). On fait tourner notre génératrice autour de l'axe de rotation et on obtient un cylindre. Il existe une autre méthode pour générer un cylindre que l'on utilise en modélisation 3D avec des logiciels comme Catia ou NX. Il suffit de dessiner un cercle et de l'extruder selon un axe vertical au plan du cercle, et PAF !!! (celui qui me dit que ça fait des chocapics, je lui en met une...), vous avez votre cylindre.

C'est le principe de la cale à radius, une forme que l'on déplace le long d'une génératrice.

B - Le rabot

Le rabot est un outil idéal pour ébaucher une touche rapidement mais qui n'est malheureusement pas utilisable dans tous les cas de figure. Son utilisation peut être proscrite dans certains cas. Si votre touche possède des incrustations en nacre, abalone, aluminium ou autre matériau dur ( ah ce merveilleux tranchant au poli miroir qui fini en couteau à dent), l'utilisation d'un rabot pour effectuer votre radius de touche est a éviter. Il en va de même sur certaines touches slotées en fonction de l'essence où le bois peut écailler sur les arêtes vives.

Dans tous les cas de figure, votre rabot devra posséder un tranchant rasoir et être parfaitement réglé. Préférez un rabot à semelle longue pour les raisons évoquées dans le cas d'une cale à radius longue. Dans la mesure du possible, optez pour un rabot à angle faible si le bois utilisé est très dur, très figuré ou présente beaucoup de contre-fil.

En ce qui concerne la méthode d'usinage, vous devrez dans un premier temps, dessiner votre radius aux deux extrémités de la touche. Cela ne remplacera pas l'utilisation d'un gabarit de radius mais ces épures vous seront utiles pour savoir ou vous en êtes. Puis vous approcherez le profil de l'épure en rabotant des facettes tangentes à votre radius sur toute la longueur de la touche. Il ne vous restera plus qu'a effacer les dernières facettes à l'aide d'un racloir et finir au papier de verre scotché au double face sur une règle ou une cale à radius.

Comme précédemment, vous devrez vérifier la rectitude du travail, l'épaisseur de la touche et le radius tout au long de l'opération. Travaillez avec rigueur et précision (Ben oui, un peu de respect pour le bout de bois, bordel !!!)

S'il vous est impossible d'utiliser un rabot pour les raisons évoquées plus tôt dans le chapitre, vous pouvez très bien effectuer la méthode des facettes à l'aide d'une cale (règle de maçon, profilé carré d'alu, ...) et de papier de verre.

2 - La vision DIY

Je ne sais pas si vous êtes comme moi mais je pense que les inventions les plus ingénieuses sont toujours créées par des flemmards. Quand je dis "flemmards", ça n'a rien de péjoratif car ces derniers sont capables d'une inventivité et d'une créativité sans borne pour se faciliter la vie et s'épargner des dépenses d'énergie inutiles avec plus ou moins de bonheur. En effet, si l'intention est bonne, les procédés mis en oeuvre ne sont pas toujours très probant (c'est le moins que l'on puisse dire).

J'avais envie de vous présenter quelques idées, parfois très intéressantes glanées sur net.

A - Le rouleau ponceur

Ce principe est assez simple, un moteur entraîne un rouleau recouvert d'abrasif au radius voulu. On déplace la touche sous le rouleau selon un guide pour garder l'axe de la touche confondu avec l'axe du rouleau. C'est un principe dérivé de ce qui se fait dans l'industrie pour l'ébauche des touches. Dans l'industrie, le rouleau est remplacé par une fraise au radius sur une toupie. La touche fixée sur un système robotisé qui va usiner celle ci à vitesse constante.

B - La ponceuse à bande et montage

Tout étonnant que cela soit, ce procédé est également utilisé dans l'industrie pour la phase de finition de la touche. Pour le principe, nous avons une ponceuse à bande fixe sur laquelle on passe la touche fixée à un balancier dont l'axe de rotation correspond au radius de touche que l'on veut obtenir. Pour changer de radius, il suffit de changer l'axe de rotation.

Sur cette vidéo, on est sur de l'artillerie lourde qui ne présente pas franchement d’intérêt si vous n'avez pas un certain volume de production. En effet, ce système est assez onéreux, en machine et en structure métallique.

C - Le duo montage et défonceuse

Avec ce duo gagnant, on peut découvrir des solutions parfois farfelues, encombrantes mais souvent très efficaces pour des phases d'ébauche. Je vous fais une petite sélection sympathique qui pourrait vous donner des idées.

J'ai dû séparer cet article en deux parties pour en simplifier sa lecture, dans le prochain article nous traiterons des modes de fabrication des radius composés et pourquoi l'industrie ne fabrique pas plus de radius composés sur leurs modèles malgré le fait qu'il soit bien supérieur au radius constant.

Je vous remercie de votre lecture et on se retrouve bientôt...

Cale à radius 10" & 12"

Cale à radius

Cale à radius 14" & 16"